Difference between revisions of "Clone wars: Impresora Carbonite"

(→Fotos) |

(→Fotos) |

||

| Line 73: | Line 73: | ||

Por orden cronológico inverso, la primera que ves, es la más reciente: | Por orden cronológico inverso, la primera que ves, es la más reciente: | ||

<gallery widths="300px" heights="200px" perrow="3"> | <gallery widths="300px" heights="200px" perrow="3"> | ||

| − | File:Carbonite_acoplamiento_extrusor_hotend_004.JPG | + | File:Carbonite_acoplamiento_extrusor_hotend_004.JPG|'''29/05/2012''' - |

| − | File:Carbonite_acoplamiento_extrusor_hotend_003.JPG | + | File:Carbonite_acoplamiento_extrusor_hotend_003.JPG|'''29/05/2012''' - |

| − | File:Carbonite_acoplamiento_extrusor_hotend_002.JPG | + | File:Carbonite_acoplamiento_extrusor_hotend_002.JPG|'''29/05/2012''' - |

| − | File:Carbonite_acoplamiento_extrusor_hotend_001.JPG | + | File:Carbonite_acoplamiento_extrusor_hotend_001.JPG|'''29/05/2012''' - |

File:Carbonite_hotbed_003.JPG|'''24/05/2012''' - [http://reprap.org/wiki/PCB_Heatbed HeatBed MK2] colocada sobre la base de la impresora. En la foto se aprecia como hemos sustituido las piezas de plástico para sujetar la correa del eje Y por dos piezas de carbono. El motivo es que las piezas de plástico resultaron muy frágiles, las de carbono se deforman al paretar sin riesgo de que se rompan. | File:Carbonite_hotbed_003.JPG|'''24/05/2012''' - [http://reprap.org/wiki/PCB_Heatbed HeatBed MK2] colocada sobre la base de la impresora. En la foto se aprecia como hemos sustituido las piezas de plástico para sujetar la correa del eje Y por dos piezas de carbono. El motivo es que las piezas de plástico resultaron muy frágiles, las de carbono se deforman al paretar sin riesgo de que se rompan. | ||

File:Carbonite_hotbed_002.JPG|'''24/05/2012''' - El sensor de temperatura colocado en su sitio (agujero central) sujeto con un trozo de cinta adhesiva de Kapton de 50mm de ancho. También se aprecian los cables de alimentación (de Teflón) soldados en la placa calefactora. | File:Carbonite_hotbed_002.JPG|'''24/05/2012''' - El sensor de temperatura colocado en su sitio (agujero central) sujeto con un trozo de cinta adhesiva de Kapton de 50mm de ancho. También se aprecian los cables de alimentación (de Teflón) soldados en la placa calefactora. | ||

Revision as of 01:00, 30 May 2012

Introducción

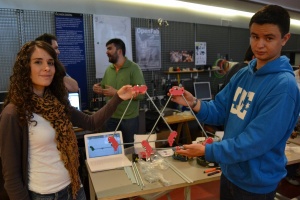

Mucho han cambiado las cosas desde que en 2003 empezamos a trabajar con niños en temas de robótica educativa. Proyectos como Arduino han permitido una rápida difusión del conocimiento (libre) en torno a la elctrónica y la programación de pequeños robots. Ahora las impresoras 3D nos permiten crear, reproducir y compartir diseños mecánicos de nuestros robots.

Carbonite es la primera impresora 3D de la Asociación de Robótica Educativa Complubot. Su misión principal será replicar sus piezas para hacer otras impresoras y contribuir de forma creativa al diseño de pequeños robots educativos.

Autores

|

|

Ficha

- Nombre: Carbonite

- Tipo: Prusa Mold

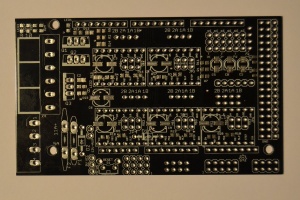

- Electrónica: Arduino Mega 2560 + RAMPS 1.4

- Extrusor: Jonaskuehling

- Hot-End: Estamos pensando en algo parecido al Budaschnozzle 1.1, pero ya veremos.

- Firmware:

- Nacimiento:

- Propiedad de: Asociación de Robótica Educativa Complubot

Historia

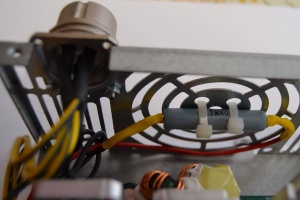

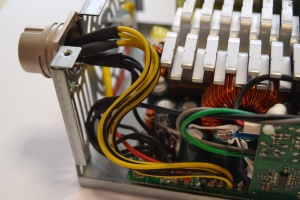

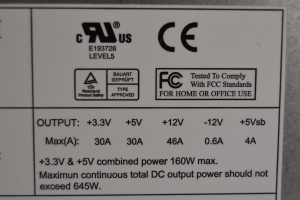

- 10/05/2012 - Nos hemos planteado de nuevo el tema de la fuente. En un principio pensamos usar dos fuentes industriales de 12V/10A, pero hemos localizado una fuente desechada de un servidor que entrega 12V/46A, la hemos modificado un poco para que disponga de un interruptor de encendido, una conexión decente y hemos puesto una pequeña carga a la salida de 5V para que regule bien (estas fuentes no están pensadas para funcionar sin carga conectada).

- 09/05/2012 - Problemas para montar el eje X: las barras de inos de 406mm son largas y no hay manera. Probaremos a cortarlas un poco.

- 09/05/2012 - Han llegado (por fin) los rodamientos lineales (LM8UU), ya le podemos devolver a Fernando (Klonando) los que nos dejó.

- 08/05/2012 - Los acoplamientos flexibles que han llegado no son iguales que los que ponía en la foto de ebay, he puesto una reclamación.

- 07/05/2012 - Nuestro primer rollo de Kapton, aunque no tengamos aún donde pegarlo...

- 04/05/2012 - Ya tenemos la HeatBed MK2.

- 03/05/2012 - No conseguimos los muelles para evitar las holguras en el eje Z , así que recurrimos al truco de "la pinza larga comprada en el chino de la esquina". Usaremos el muelle cortado por la mitad.

- 02/05/2012 - Llega el "gran pedido" con la mayoría del material que nos faltaba: motores, drivers, correas, dentadas y ABS. Quedan algunas cosas pendientes que esperemos lleguen pronto.

- 02/05/2012 - Fernando nos imprime las piezas que aún no están disponibles en moldes. De esta forma podremos terminar la impresora mucho antes. ¡No hay como tener amigos!

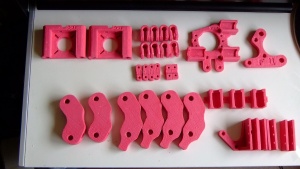

- 02/05/2012 - César nos hace entrega de las nuevas piezas moldeadas.

- 30/04/2012 - César hace piezas nuevas con un bote de resina sin estrenar. El resultado es bueno y pasa la prueba de inserción de rodamientos lineales (LM8UU) sin problemas. Al parecer el exceso de humedad o el envejecimiento de la resina podría ser la causa del mal funcionamiento de las piezas anteriores.

- 27/04/2012 - Primeras pruebas con las piezas moldeadas. En algunas hay que lijar bastante y resulta complicado dejarlas con las medidas adecuadas. Hemos probado a insertar los rodamientos lineales (LM8UU) en la base del extrusor y la pieza se parte, aquí hay algún problema...

- 25/04/2012 - Ya está lista la segunda y última entrega de las piezas moldeadas, gentileza de César (Skymaker)

- 17/04/2012 - Han llegado un set completo de resistencias SMD 0805 1%. Al final sale más barato que comprar los dos o tres valores que nos faltaban para terminar el RAMPS 1.4

- 17/04/2012 - Han llegado los condensadores SMD de 100uF/16v de perfil bajo para el RAMPS 1.4

- 16/04/2012 - Han llegado los MOSFETs de potencia para el RAMPS 1.4. Hemos pedido 5 aunque solo se necesitan 3. No está mal tener alguno de reserva...

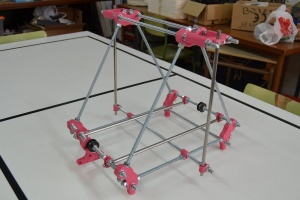

- 15/04/2012 - Finalizada la estructura principal con el montaje de los ejes X e Y. Estamos a la espera del resto de las piezas moldeadas para poder terminar de montar el eje Z.

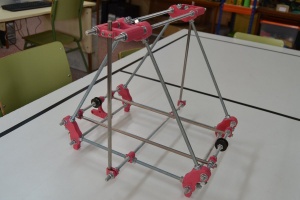

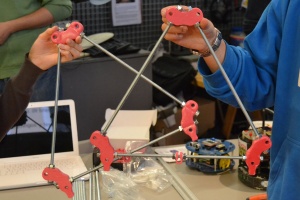

- 13/04/2012 - Nerea e Iván con los primeros pasos de la estructura

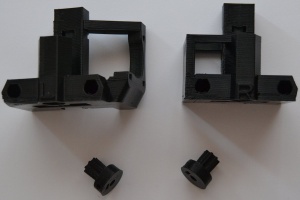

- 13/04/2012 - Obijuan nos entrega un flamante extrusor Jonaskuehling impreso por R3

- 13/04/2012 - Cesar nos entrega la primera tanda de piezas moldeadas. ¡Están casi todas las piezas necesarias!

- 09/04/2012 - Hemos recibido los rodamientos 608zz (blindados), 10 unidades por unos 9 Euros en ebay.

- 08/04/2012 - Buscando motores. Necesitamos 5 motores NEMA17 para nuestra impresora, con un par de entre 4.4-4.8Kg/cm Por ahora el precio más bajo que hemos encontrado son 80 Euros con los portes incluidos. Seguimos en ello...

- 06/04/2012 - La Prusa Mendel Iteration 2, que es la base del diseño de la Prusa Mold, NO necesita arandelas de 8 x 30, si el modelo anterior. La parte positiva es que hemos comprobado que somos capaces de fabricar unas estupendas arandelas de fibra de carbono. En algún lado se las pondremos, aunque sean una especie de pendientes...

- 05/04/2012 - Resulta complicado encontrar las arandelas de 8 x 30. Lo más sencillo es hacérselas uno mismo. En nuestro caso son de fibra de carbono, por aquello de Carbonite

- 04/04/2012 - El extrusor de Carbonite ya está impreso. ¡Gracias Obijuan!

- 04/04/2012 - R3 (Obijuan) nos está imprimiendo el nuevo extrusor Jonaskuehling, una versión mejorada del Greg's que se usa en la Prusa Mendel Iteration 2

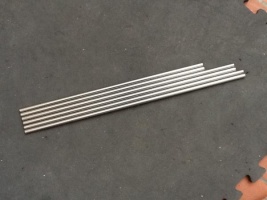

- 04/04/2012 - Recibidas barras inox 304, muchas gracias Josemanu

- 04/04/2012 - Recibido PCB del RAMPS 1.4

- 04/04/2012 - Un Hot-End con doble resistencia y otro Hot-End sencillo bien detallado

- 04/04/2012 - En este blog hay información muy detallada, aunque habla sobre la Prusa Air, hay mucha info de utilidad

- 04/04/2012 - Vemos que el Hot-End es la parte clave de la impresora. En RepRap hay un buen número de Hot-End caseros.

- 04/04/2012 - Fuente de alimentación 12v/10Amp. rescatada de un proyecto anterior. Leo que es necesaria una fuente de 12V 16Amp. Igual tenemos que usar dos fuentes o buscar una fuente de PC de la potencia adecuada.

- 03/04/2012 - Obijuan nos ofrece las piezas impresas del extrusor ya que Skymaker no dispone aún de los moldes necesarios para hacerlas. De esta forma Carbonite se emparienta con R3

- 03/04/2012 - Añadimos fotos de las preciosas piezas moldeadas que nos está preparando Cesar (Skymaker)

- 02/04/2012 - Compradas tuercas arandelas y tornillería diversa necesaria para montar la estructura. No hemos encontrado las arandelas de 8x30 pero seguimos en ello...

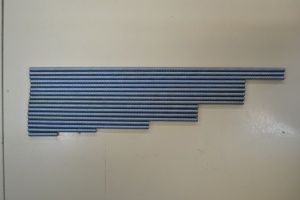

- 01/04/2012 - Añadimos imágenes de las barras de inox 304 una vez cortadas y antes de su envío por Jesemanu de Ardutienda

- 30/03/2012 - Varillas roscadas cortadas

- 30/03/2012 - Rodamientos 608zz comprados en ebay

- 30/03/2012 - Rodamientos lineales LM8UU comprados en ebay

- 30/03/2012 - PCB RAMPS 1.4 comprado en ebay

- 29/03/2012 - Esperando piezas moldeadas, gentileza de César (Skymaker)

- 29/03/2012 - Esperando barras inox 304, gentilileza de Jesemanu de Ardutienda

- 29/03/2012 - Compradas varillas roscadas en el LM

- 28/03/2012 - Arduino Mega 2560 rescatada de un proyecto anterior, la "primera piedra" de nuestra impresora 3D

Fotos

Por orden cronológico inverso, la primera que ves, es la más reciente:

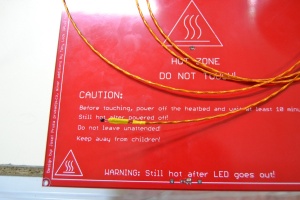

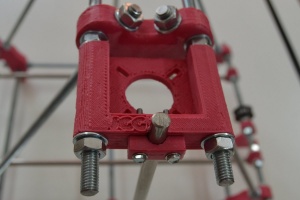

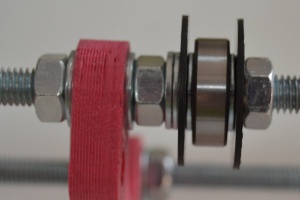

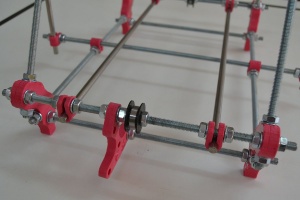

24/05/2012 - HeatBed MK2 colocada sobre la base de la impresora. En la foto se aprecia como hemos sustituido las piezas de plástico para sujetar la correa del eje Y por dos piezas de carbono. El motivo es que las piezas de plástico resultaron muy frágiles, las de carbono se deforman al paretar sin riesgo de que se rompan.

24/05/2012 - HeatBed MK2 con la resistencia y el LED (azul) SMD soldados y el sensor de temperatura con cable de Kapton.

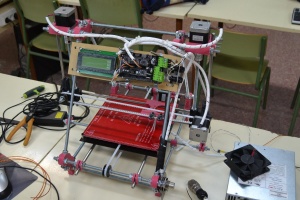

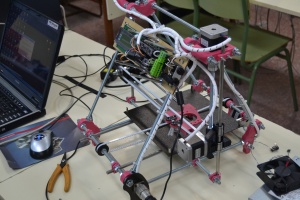

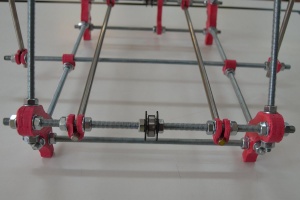

10/05/2012 - Integración En esta primera prueba colocamos la correa del eje Y por encima de la base, aunque posteriormente modificamos la posición de la misma (girando los acoples) para colocar la correa por la parte inferior resguardada del calor de la base calefactada ( HeatBed).

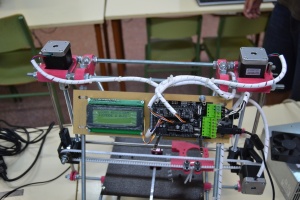

10/05/2012 - Integración. El RAMPS 1.4 + Arduino Mega están colocados sobre una base de madera (de carbono en la versión definitiva) en la parte alta del lado trasero de la impresora. TAmbien hemos añadido un display LCD03 con la idea de mostrar alguna información local como la temperatura de los distintos elementos.

13/04/2012 - Obijuan nos entrega un flamante extrusor Jonaskuehling impreso por R3

01/04/2012 - Barras de inox 304 una vez cortadas y antes de su envío por Jesemanu de Ardutienda

28/03/2012 - Arduino Mega 2560 rescatada de un proyecto anterior