Difference between revisions of "Clone wars:Impresora Daneel 3-law"

Jump to navigation

Jump to search

| Line 50: | Line 50: | ||

==Visas de los creadores== | ==Visas de los creadores== | ||

| + | [[File:Clone-wars-Alejandro-Suarez-Daneel-3-law.png|200px]] | ||

[[File:Clone-wars-Javier-Briz-Daneel-3-law.png|200px]] | [[File:Clone-wars-Javier-Briz-Daneel-3-law.png|200px]] | ||

| − | |||

| − | |||

| − | |||

==Historia== | ==Historia== | ||

Revision as of 09:54, 25 August 2012

Objetivos

Disponer de una primera impresora en Púlsar, que de lugar a otras muchas. El objetivo de su primera impresora hija será desarrollar una electrónica alternativa.

Méritos

Ficha

Características

|

|

|

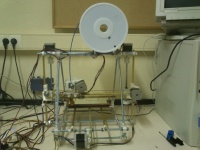

- Tipo: Clone wars: Prusa Iteración 2

- Material: Plástico PLA (ABS para las piezas del extrusor)

- Color: Blanco y semi-transparente

- Adoptados por: Macnetic

- Impresora Progenitora: Manuela

- Electrónica: RAMPS 1.4

- Firmware: Sprinter (Basado en la configuración de R3)

- Extrusor: Greg's Wade

- Hot-End: Reprap World "Extruder set 3mm v5"

- Software: Pronterface + Skeinforge

- Localización: Zaragoza

Autores

- Alejandro Suárez

- Javier Briz

Visas de los creadores

Historia

- 6/Julio/2012:

- Un grupo de gente relacionada con el software y hardware libre en Zaragoza conocemos el proyecto CloneWars en la Arduino Barcamp 2012 de Zaragoza

- 7/Julio/2012:

- Nos inscribimos a la lista de correo y solicitamos cuenta en la wiki.

- 8/Julio/2012:

- Tras habernos informado, comenzamos a efectuar las primeras compras de material, tanto online como en tiendas físicas.

- 9/Julio/2012:

- Compramos las varillas roscadas, las tuercas y arandelas en BricoDepôt

- Compramos los rodamientos en Decathlon

- 10/Julio/2012

- Compramos los espejos para el hotbed en IKEA

- Compramos las varillas lisas en Leroy Merlin

- 11/Julio/2012

- Enviadas las piezas impresas

- Cortamos las varillas lisas y roscadas

- 13/Julio/2012

- Recibidas las piezas impresas

- Creación de esta página

- Creación de la página-resumen de tiendas, con un listado de las que hemos utilizado y alguna más

- 15/Julio/2012

- Comprado algo de material para el montaje (bridas, sierras, tubo para enrollar cables)

- 16/Julio/2012

- Comprada toda la "pequeña tornillería"

- Comenzado montaje de la estructura, ya está el triangulo a falta de montar el carro del extrusor porque no tenemos los rodamientos lineales (están en camino)

- 17/Julio/2012

- En busca de los rodamientos lineales en Traza

- 17/Julio/2012

- Ajustada y nivelada la estructura.

- Terminadas de limar y encajar algunas piezas

- Quedada prusera en Zaragoza

- 26/Julio/2012

- Quedada prusera en Zaragoza

- 31/Julio/2012

- Recibidos los rodamientos lineales

- 1/Agosto/2012

- Recibidos los rodamientos lineales

- 2/Agosto/2012

- Notificada la recepción del resto de las piezas

- Comprados 10 pernos extra, para hacer pruebas

- 4/Agosto/2012

- Soldados los cables de los motores y los termistores

- Soldado un cable a la heated bed

- Soldado un cable a la resistencia del hotend

- Montadas la correa del eje X

- Montadas las transmisiones del eje Z

- Montados los finales de carrera de X y Z

- Probados los ejes X, y Z

- 5/Agosto/2012

- Calibradas las medidas de la estructura

- Alineadas las poleas del eje Y

- Montada la correa del eje Y. La correa va en diagonal, las piezas no permiten otra posición de la correa, pero no se sale así que puede funcionar así

- Montados los endstops del eje Y

- Montado el hotend

- Soldada la heated bed con un cable mas grueso

- Fallo de la heated bed, hay un cortocircuito y se quema una pista, se puede reparar fácilmente

- Ha extruido por primera vez, comprobamos que el tornillo motriz del extrusor no agarra suficiente el filamento

- Queda comprobado que funcionan correctamente los termistores y los 5 motores montados en sus posiciones

- El hotend ha arrastrado por la heated bed, dibuja cuadrados, aparentemente funciona. Hay que calibrar el eje Z

- Pedido por eBay un tornillo moleteado para el extrusor

- 8/Agosto/2012

- Montada la heated bed reparada

- Montado el nuevo tornillo moleteado que ha llegado, extruye correctamente

- Impreso un cubo, las caras están inclinadas

- No agarra bien el filamento a la base, hay que bajar el eje Z

- 9/Agosto/2012

- Ajustada la altura de Z

- Calibrado el eje Y

- El carro del eje X se ha fundido parcialmente, estamos en proceso de reemplazarlo por una base de madera provisionalmente

- El esfuerzo mecánico ha roto el cilindro de teflón, tenemos un repuesto pero hará falta comprar otro

- Nos hacen falta tornillos de M3 más largos para anclar el hotend al carro de X

- 10/Agosto/2012

- Impreso un cubo calibrado, prácticamente perfecto

- Hay que acordarse de cambiar el kapton de la base

- La primera impresión del silbato ha fallado, tras retraer, el extrusor no suelta plástico lo suficientemente rápido y quedan zonas sin plástico

- Al comienzo de la segunda impresión del silbato se ha soltado el kapton que cubría el hotend, hay que recolocar el termistor y poner kapton de nuevo

- 11/Agosto/2012

- Vuelto a pegar el termistor

- Añadido kapton a la base, se rompe

- Retirado el kapton de la base, a 120º el ABS se pega muy bien

- Calibrado skeinforge

- Damos la impresora por totalmente operativa imprimiendo correctamente 2 silbatos y 4 bushing del eje y

- 12/Agosto/2012

- Imprimiendo soportes para la fuente de alimentación y la RAMPS, en un intento de hacer la impresora un poco mas "autocontenida"

- Reemplazado el MOSFET de la heated bed por un relé, va de prusa madre

- 23/Agosto/2012

- Realizada la primera donación, a DLabs